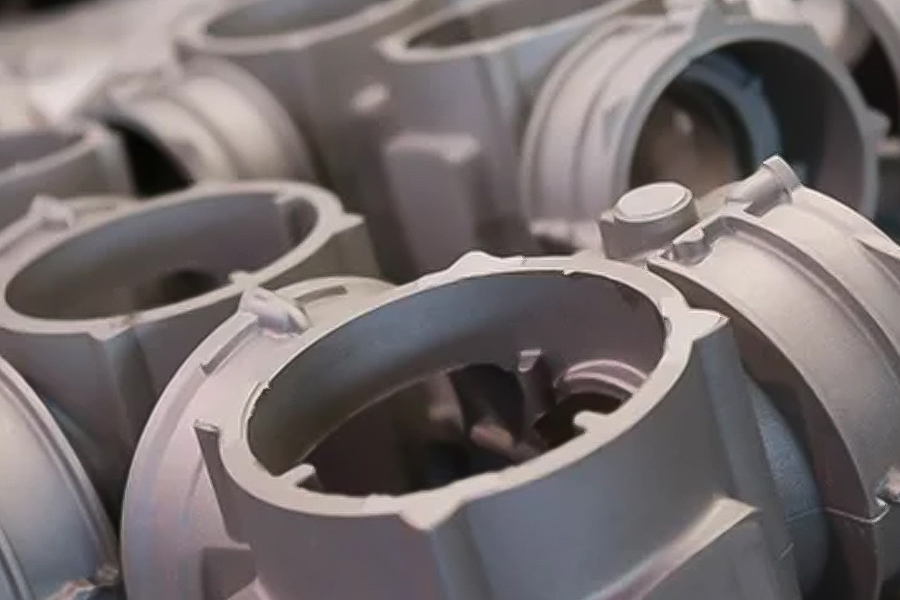

Especializado en la producción y procesamiento OEM de varios tipos de piezas de hierro dúctil y piezas de hierro gris de alta calidad.

CONTÁCTANOSContamos con un equipo técnico de producción profesional que puede desarrollar y producir productos basados en dibujos o muestras proporcionadas por nuestros clientes.

Podemos producir piezas de hierro dúctil, piezas fundidas de hierro gris.

Tenemos una capacidad de producción anual de más de 20.000 toneladas, que puede satisfacer las necesidades de clientes con diferentes volúmenes de compra.

Contamos con nuestro propio laboratorio y equipos de prueba avanzados en la industria para garantizar la calidad del producto.

Haian Aoyu Machinery Manufacturing Co., Ltd. es

Producción y procesamiento de piezas de hierro fundido en fundición dúctil y hierro gris, el proceso de fundición es proceso de arena de resina de furano.

Viem másse especializa en la producción y procesamiento de diversos tipos de piezas de hierro dúctil y piezas de hierro gris de alta calidad, con activos totales de 200 millones de yuanes, cubriendo un área de 70 mu, un área de construcción de 30.000 metros cuadrados y una capacidad de producción anual de 20.000 toneladas de piezas fundidas. Campos cubiertos: compresores, válvulas, máquinas herramienta, cuerpos de bombas, energía eólica, piezas de ascensores, etc. Los productos se exportan a China, Taiwán, EE. UU., Alemania, Italia, Dinamarca, Suiza, Bélgica, España, Japón, etc.

Ver másCompresores, máquinas herramienta, válvulas de bombas, maquinaria de ingeniería, etc.

Abastecimiento de materias primas y eficiencia de recursos : La producción de Piezas de hierro dúctil Se basa en mineral de hierro primario, chatarra ferrosa reciclada y elementos de aleación como magnesio, silicio y carbono. El abastecimiento responsable de estos materiales es una consideración clave de sostenibilidad, ya que la extracción y refinación de mineral de hierro virgen genera impactos ambientales significativos, incluida la alteración del hábitat, el consumo de energía y las emisiones de gases de efecto invernadero. La utilización de altos porcentajes de chatarra de acero y hierro reciclado reduce la necesidad de extracción primaria de mineral, conservando los recursos naturales y disminuyendo la demanda de energía. La optimización de la utilización del material durante la fundición y el mecanizado minimiza la generación de residuos. El control avanzado del proceso, que incluye la adición precisa de aleaciones y una química de fusión controlada, garantiza un uso excesivo mínimo de materiales costosos y ambientalmente sensibles. La gestión eficiente de las materias primas no sólo reduce la huella ambiental sino que también reduce los costos de producción, mejorando la sostenibilidad tanto ecológica como económica. Consumo de energía en operaciones de fusión y fundición. : Fabricación Piezas de hierro dúctil Implica la fusión a alta temperatura en hornos, seguida de la fundición en moldes, un proceso inherentemente intensivo en energía. Los hornos de cubilote tradicionales requieren un importante aporte de combustibles fósiles, lo que contribuye a las emisiones de CO₂. Alternativas más eficientes desde el punto de vista energético, como los hornos de inducción o de arco eléctrico, permiten un mejor control de la entrada de energía y reducen la producción de gases de efecto invernadero. Las estrategias de optimización de energía incluyen precalentar los materiales de carga, recuperar el calor de los gases de escape, organizar las operaciones del horno para minimizar el tiempo de inactividad y mantener una química de fusión constante para evitar el retrabajo. La incorporación de fuentes de energía renovables, como la energía solar o la electricidad verde suministrada por la red, para el funcionamiento de los hornos reduce aún más la huella de carbono. Una gestión cuidadosa de la energía garantiza que Piezas de hierro dúctil La producción se alinea con los objetivos de sostenibilidad y al mismo tiempo mantiene propiedades metalúrgicas de alta calidad. Control de emisiones y gestión de la contaminación. : Operaciones de fundición para Piezas de hierro dúctil producen partículas en el aire, humos metálicos y gases potencialmente dañinos como NOx, CO₂ y compuestos orgánicos volátiles (COV). Sin un control adecuado, estas emisiones pueden degradar la calidad del aire y afectar la salud humana. Las instalaciones modernas integran sistemas de filtración, depuradores húmedos o secos y precipitadores electrostáticos para capturar partículas y neutralizar gases peligrosos antes de su liberación. Los subproductos sólidos como escoria, arena y material refractario gastado también se gestionan cuidadosamente mediante el reciclaje, la reutilización o la eliminación segura para evitar la contaminación del suelo y el agua. Los sistemas de circuito cerrado para la recuperación de arena de moldeo reducen los desechos y limitan la exposición ambiental. Estas medidas garantizan que Piezas de hierro dúctil La producción cumple con los estándares regulatorios y mitiga los impactos ambientales al mismo tiempo que apoya los objetivos de sostenibilidad a largo plazo. Uso del agua y gestión de aguas residuales. : El agua es esencial en Piezas de hierro dúctil producción para enfriar moldes, templar y regular la temperatura. Sin embargo, la descarga de agua de proceso sin tratar puede introducir contaminación térmica, metales pesados o residuos químicos en los sistemas de agua locales. El reciclaje de agua a través de circuitos de refrigeración de circuito cerrado minimiza el consumo de agua dulce y reduce el impacto ambiental. Las tecnologías de tratamiento de agua, incluida la filtración, la sedimentación y la neutralización química, garantizan que los efluentes cumplan con las regulaciones ambientales. La implementación de estrategias de uso eficiente del agua, como enfriamiento específico, tasas de flujo reducidas y ciclos de enfriamiento optimizados, conserva aún más los recursos hídricos y al mismo tiempo mantiene la calidad del producto. Por lo tanto, la gestión eficaz del agua es crucial para equilibrar el desempeño operativo con la gestión ambiental. Consideraciones sobre el reciclaje y el final de su vida útil : Una de las ventajas de sostenibilidad más importantes de Piezas de hierro dúctil es su alta reciclabilidad. Al final de su vida útil, los componentes pueden recogerse, fundirse y reintroducirse como chatarra en nuevos ciclos de producción. Esto reduce la dependencia de la extracción primaria de mineral de hierro, reduce el consumo de energía en comparación con la producción de hierro virgen y disminuye las emisiones de CO₂ asociadas con el procesamiento de materias primas. El establecimiento de sistemas eficientes de recolección, clasificación y refundición garantiza que se recupere la máxima porción de hierro dúctil, creando un ciclo de vida de circuito cerrado. El hierro reciclado mantiene una alta calidad metalúrgica, lo que lo convierte en un insumo viable y sostenible para nuevos Piezas de hierro dúctil producción y al mismo tiempo apoyar los principios de la economía circular. Sostenibilidad en aleaciones y aditivos químicos. : Los elementos de aleación como el magnesio (para la formación de grafito nodular), el silicio y el cobre influyen en las propiedades mecánicas de Piezas de hierro dúctil . Sin embargo, el manejo inadecuado o el uso excesivo de estos elementos puede crear riesgos ambientales y de seguridad, incluida la formación de escoria tóxica o escorrentía química. La dosificación precisa, los métodos de entrega eficientes y el control de las adiciones de aleaciones minimizan el desperdicio de material y reducen el impacto ecológico. El manejo responsable de fundentes, materiales refractarios y otros aditivos químicos previene la contaminación del suelo y el agua y mejora la sostenibilidad operativa. Los controles de proceso avanzados garantizan que las propiedades metalúrgicas de Piezas de hierro dúctil se logran con un costo ambiental mínimo. Evaluación y diseño del ciclo de vida para la sostenibilidad. : Evaluar todo el ciclo de vida de Piezas de hierro dúctil —desde la extracción de materias primas hasta el reciclaje al final de su vida útil— es esencial para una producción sostenible. La evaluación del ciclo de vida (LCA) cuantifica el consumo de energía, las emisiones, el uso del agua y la generación de residuos, proporcionando una base basada en datos para la toma de decisiones. Las consideraciones de diseño, como la optimización de la geometría de la pieza para la eficiencia del material, la extensión de la vida útil a través de aleaciones resistentes a la corrosión y la reducción de los requisitos de mantenimiento, reducen significativamente el impacto ambiental general. Los componentes más duraderos reducen la frecuencia de reemplazo, minimizan la generación de desechos y disminuyen el consumo de energía y recursos con el tiempo, lo que refuerza la sostenibilidad del sistema de fabricación.

Forma y distribución del nódulo de grafito: El sello distintivo de la microestructura del hierro dúctil es la presencia de nódulos esféricos de grafito dentro de la matriz metálica, lo que la diferencia de la fundición gris con grafito en escamas. La forma, tamaño y uniformidad de estos nódulos afectan significativamente las propiedades mecánicas del material. Los nódulos esféricos actúan como puntos de alivio de tensiones, disipando las concentraciones de tensiones e impidiendo el inicio y la propagación de grietas bajo cargas mecánicas. Cuando los nódulos son pequeños, están distribuidos uniformemente y muy esféricos, la pieza exhibe mayor tenacidad y ductilidad porque la carga se distribuye de manera más uniforme por toda la matriz. Por el contrario, las formaciones de grafito irregulares, alargadas o agrupadas actúan como concentradores de tensiones, que pueden iniciar grietas bajo cargas de tracción o impacto, reduciendo tanto la resistencia a la fractura como la vida a la fatiga. La inoculación adecuada durante la fundición garantiza la formación de un alto número de nódulos con distribución uniforme, optimizando tanto el rendimiento mecánico como la confiabilidad para aplicaciones exigentes. Composición de la matriz y estructura de fases: La matriz que rodea los nódulos de grafito (ferrita, perlita o una combinación) juega un papel fundamental en la determinación del equilibrio entre tenacidad, ductilidad y maquinabilidad. Una matriz ferrítica proporciona una alta ductilidad y una mejor absorción de energía debido a su naturaleza más blanda y plástica, lo que también mejora la maquinabilidad porque las fuerzas de corte son menores y se reduce el desgaste de la herramienta. Una matriz rica en perlítica aumenta la dureza, la resistencia a la tracción y la resistencia al desgaste, pero compromete la ductilidad y hace que el mecanizado sea más desafiante debido a mayores fuerzas de corte y menor rotura de viruta. Al controlar cuidadosamente la proporción de ferrita a perlita mediante elementos de aleación y tratamiento térmico, los fabricantes pueden adaptar la microestructura para cumplir con requisitos operativos específicos, asegurando que piezas de hierro dúctil lograr la combinación deseada de resistencia, tenacidad y rendimiento de mecanizado. Nodularidad y recuento de nódulos: La nodularidad, definida como el porcentaje de grafito presente en forma esférica, junto con el número de nódulos por unidad de volumen, influye directamente en el comportamiento mecánico y la maquinabilidad. La alta nodularidad con un alto número de nódulos reduce las concentraciones de tensión en la matriz y promueve una deformación uniforme, lo que conduce a una mayor tenacidad y ductilidad. También facilita una formación de viruta más suave durante el mecanizado, lo que reduce la vibración de la herramienta, las fuerzas de corte y los defectos superficiales. Por otro lado, la baja nodularidad o los nódulos de grafito gruesos crean elevadores de tensión localizados, aumentan la susceptibilidad a microfisuras y complican el mecanizado al producir virutas irregulares que pueden dañar la herramienta o la superficie de la pieza. Lograr una nodularidad óptima requiere un control preciso de los inoculantes, las velocidades de enfriamiento y las prácticas de fundición, lo que garantiza una calidad microestructural constante y un rendimiento mecánico confiable. Impacto de la interacción grafito-matriz: La interfaz entre los nódulos de grafito y la matriz circundante es un factor microestructural crítico que afecta la tenacidad, ductilidad y maquinabilidad. Una interfaz bien adherida permite que la tensión se distribuya y absorba uniformemente por la matriz sin iniciar grietas, lo que contribuye a una mayor resistencia al impacto y vida a la fatiga. Las interfaces débiles o irregulares, causadas por una inoculación inadecuada, un enfriamiento rápido o impurezas, pueden provocar microhuecos o desuniones bajo tensión, comprometiendo la ductilidad y provocando fallas prematuras durante el servicio o el mecanizado. Por lo tanto, controlar la unión metalúrgica entre el grafito y la matriz es esencial para producir piezas de hierro dúctil que sean mecánicamente robustas, confiables y capaces de soportar condiciones operativas exigentes sin desarrollar defectos. Control Microestructural mediante Tratamiento Térmico: Los procesos de tratamiento térmico como el recocido, la normalización o el austemperado se utilizan para refinar la estructura de la matriz y optimizar las propiedades mecánicas de las piezas de hierro dúctil. El recocido puede aumentar el contenido de ferrita, mejorando la ductilidad y la maquinabilidad y al mismo tiempo reduciendo ligeramente la dureza. El austemperado produce una matriz bainítica, que mejora la tenacidad, la resistencia al desgaste y el rendimiento ante la fatiga, manteniendo al mismo tiempo una ductilidad adecuada. Estos tratamientos también ayudan a homogeneizar la microestructura, reducir las tensiones residuales y controlar la morfología de los nódulos de grafito, lo que en conjunto mejora tanto el rendimiento del servicio como el comportamiento del mecanizado. El tratamiento térmico adecuado garantiza que las piezas de hierro dúctil alcancen el equilibrio deseado de resistencia, tenacidad y maquinabilidad adaptado a las aplicaciones previstas.

Selección de herramientas y geometría: Seleccionar la herramienta de corte adecuada es un paso fundamental al mecanizar o taladrar Piezas de hierro dúctil porque el material, aunque más resistente que el hierro fundido gris, aún puede ser propenso a desgarros en la superficie, microfisuras y defectos inducidos por herramientas. Se prefieren las herramientas de carburo, carburo revestido o acero de alta velocidad por su dureza, resistencia al desgaste y estabilidad térmica bajo altas temperaturas de corte. La geometría de la herramienta juega un papel crucial: un ángulo de ataque positivo reduce las fuerzas de corte y la tensión de tracción en la superficie de la pieza de trabajo, evitando el desgarro de la superficie y el agrietamiento del subsuelo. Las brocas requieren ángulos de punta optimizados, ángulos de alivio de labios y bordes cortantes afilados para garantizar una penetración eficiente sin manchar ni generar calor excesivo. Para el fresado, las fresas de múltiples filos con flancos pulidos facilitan una evacuación suave de la viruta, reducen la fricción y mejoran la calidad de la superficie. La selección o geometría incorrecta de la herramienta puede provocar fuerzas de corte desiguales, calentamiento localizado y defectos que comprometan tanto las propiedades mecánicas como el rendimiento funcional de la pieza, lo que hace que la elección cuidadosa de las herramientas sea fundamental para un mecanizado confiable y de alta calidad de hierro dúctil. Parámetros de corte optimizados: Lograr superficies mecanizadas de alta calidad y prevenir grietas internas en piezas de hierro dúctil requiere una cuidadosa optimización de los parámetros de corte, incluida la velocidad de corte, la velocidad de avance y la profundidad de corte. Las velocidades de corte excesivas generan un calor significativo en la interfaz de corte, lo que produce tensiones térmicas, endurecimiento de la superficie o microfisuras. Las altas velocidades de avance o los cortes profundos pueden provocar vibraciones, chirridos o una distribución desigual de la fuerza, lo que aumenta el riesgo de daños o deformaciones en el subsuelo. Los parámetros deben seleccionarse en función del grado específico de hierro dúctil, el material de la herramienta y la geometría de la pieza, ya que las variaciones en la microestructura o la dureza influyen significativamente en la maquinabilidad. Se recomienda la perforación gradual para orificios profundos, tasas de penetración moderadas y eliminación incremental de material para reducir los picos de torsión, minimizar las concentraciones de tensión y preservar la precisión dimensional. Mantener condiciones de corte estables y controladas garantiza que la pieza conserve su integridad mecánica al tiempo que produce una superficie lisa libre de microfisuras o aumentos de tensión. Técnicas de enfriamiento y lubricación: Una refrigeración y lubricación adecuadas son esenciales para mantener la integridad de la superficie y evitar microfisuras durante el mecanizado o la perforación de piezas de hierro dúctil. La aplicación continua de fluidos de corte disipa el calor, reduce la fricción y previene la expansión térmica localizada, que de otro modo podría generar tensiones internas y defectos superficiales. Para la perforación de orificios profundos, se recomienda encarecidamente el suministro de refrigerante a través de la herramienta, lo que garantiza que el refrigerante llegue directamente al filo y elimine eficientemente las virutas del orificio, minimizando el nuevo corte o la abrasión. Los lubricantes también reducen el desgaste de las herramientas, reducen las fuerzas de corte y mantienen la consistencia del acabado de la superficie. En operaciones de fresado, especialmente a velocidades de husillo más altas, el enfriamiento evita el ablandamiento térmico de la herramienta de corte y limita la expansión de la pieza de trabajo, lo que puede comprometer las tolerancias dimensionales. Las estrategias de enfriamiento adecuadas, incluida la lubricación por inundación o nebulización, no solo protegen el material sino que también extienden la vida útil de la herramienta y mejoran la eficiencia general del mecanizado. Soporte y fijación de piezas de trabajo: La fijación segura y estable es fundamental al mecanizar o perforar piezas de hierro dúctil porque las vibraciones, las deflexiones o el soporte inadecuado pueden introducir microfisuras o defectos en la superficie. La sujeción debe distribuir la fuerza uniformemente a lo largo de la pieza de trabajo para evitar concentraciones de tensión localizadas que podrían provocar deformación. Para componentes delgados, de forma irregular o largos, el soporte adicional, como placas de respaldo de sacrificio o soportes de superficie adyacentes, ayuda a mantener la rigidez durante el corte. Durante la perforación, los orificios piloto, la perforación escalonada o el uso de materiales de respaldo garantizan salidas limpias del orificio, evitan la formación de rebabas y reducen la tensión de tracción alrededor de los bordes del orificio. Una configuración de fijación bien diseñada minimiza la vibración, mantiene la alineación de corte y garantiza que las fuerzas aplicadas durante el mecanizado no excedan los límites estructurales del sustrato. El soporte seguro es particularmente crucial para piezas de alta precisión donde la precisión dimensional y la integridad de la superficie son fundamentales para el rendimiento funcional.